Giải pháp - Dịch vụ

5 Xu Hướng Công Nghệ Mới Nhất Trong Thiết Bị Công Nghiệp 2025

Công nghiệp toàn cầu đang bước vào kỷ nguyên mới với sự thay đổi mạnh mẽ từ các công nghệ tiên tiến. Những xu hướng này không chỉ nâng cao hiệu quả sản xuất mà còn góp phần giảm thiểu tác động tiêu cực đến môi trường, hướng đến sự phát triển bền vững. Trong bài viết này, chúng ta sẽ đi sâu vào 5 xu hướng công nghệ mới nhất trong thiết bị công nghiệp năm 2025, giải thích chi tiết từng xu hướng và cách chúng đang cách mạng hóa ngành công nghiệp.

Tự Động Hóa Thông Minh (Smart Automation)

Khái niệm và vai trò của tự động hóa thông minh

Tự động hóa thông minh là bước tiến vượt bậc trong việc áp dụng công nghệ vào quy trình sản xuất. Đây là sự kết hợp giữa trí tuệ nhân tạo (AI) và Internet vạn vật (IoT), tạo ra các hệ thống sản xuất thông minh với khả năng tự học, phân tích dữ liệu và tối ưu hóa vận hành. Điều này giúp các doanh nghiệp không chỉ tiết kiệm chi phí mà còn cải thiện đáng kể chất lượng sản phẩm và tốc độ sản xuất.

Trong bối cảnh cạnh tranh toàn cầu, tự động hóa thông minh trở thành yếu tố sống còn để doanh nghiệp duy trì và nâng cao vị thế. Nếu trước đây, tự động hóa chỉ dừng lại ở việc thay thế các công việc thủ công bằng máy móc, thì nay tự động hóa thông minh cho phép hệ thống tự đưa ra quyết định và điều chỉnh trong thời gian thực, nâng cao hiệu quả vận hành tổng thể.

Các thành phần cốt lõi của hệ thống tự động hóa thông minh

- Trí tuệ nhân tạo (AI)

AI là “bộ não” của hệ thống tự động hóa, giúp phân tích dữ liệu và đưa ra các quyết định thông minh. Ví dụ, AI có thể nhận diện các điểm yếu trong dây chuyền sản xuất và đề xuất giải pháp cải tiến, thậm chí trước khi các vấn đề thực sự xảy ra. - Internet vạn vật (IoT)

IoT kết nối các thiết bị trong dây chuyền sản xuất, cho phép chúng giao tiếp với nhau và truyền tải dữ liệu về trung tâm điều khiển. Điều này giúp các nhà quản lý giám sát toàn bộ hệ thống từ xa và thực hiện điều chỉnh ngay lập tức khi cần thiết. - Robot công nghiệp

Robot hiện đại có thể thực hiện các nhiệm vụ phức tạp như lắp ráp linh kiện, kiểm tra chất lượng và đóng gói sản phẩm. Đặc biệt, chúng có khả năng học hỏi từ dữ liệu vận hành để cải thiện hiệu suất theo thời gian.

Ứng dụng trong các ngành công nghiệp

- Ngành ô tô: Robot tự động lắp ráp các bộ phận phức tạp với độ chính xác cao, đồng thời kiểm tra chất lượng sản phẩm bằng công nghệ hình ảnh AI.

- Ngành thực phẩm: Hệ thống tự động hóa giám sát nhiệt độ, độ ẩm trong quá trình chế biến và đóng gói, đảm bảo chất lượng thực phẩm đạt chuẩn an toàn.

- Ngành dược phẩm: Các dây chuyền sản xuất thuốc sử dụng robot để pha trộn, đóng gói và kiểm tra sản phẩm, giảm thiểu rủi ro lỗi và tăng tốc độ sản xuất.

Lợi ích của tự động hóa thông minh

- Tăng hiệu suất sản xuất: Các hệ thống thông minh hoạt động liên tục mà không cần nghỉ, giúp tăng sản lượng đáng kể.

- Giảm chi phí vận hành: Với khả năng tự động hóa toàn diện, doanh nghiệp có thể giảm đáng kể chi phí lao động và bảo trì thiết bị.

- Nâng cao chất lượng sản phẩm: Hệ thống thông minh giám sát và kiểm tra chất lượng sản phẩm chi tiết hơn con người, giúp đảm bảo mỗi sản phẩm đều đạt tiêu chuẩn cao nhất.

Thách thức và giải pháp

- Chi phí đầu tư ban đầu cao: Doanh nghiệp cần đầu tư lớn vào phần mềm, phần cứng và đào tạo nhân sự. Giải pháp là tối ưu hóa quy trình triển khai và tìm kiếm nguồn vốn hỗ trợ từ các chương trình công nghệ.

- Yêu cầu về nhân lực trình độ cao: Việc vận hành và bảo trì hệ thống tự động hóa thông minh đòi hỏi đội ngũ kỹ thuật viên chuyên môn. Để giải quyết, các doanh nghiệp cần tổ chức đào tạo và hợp tác với các trường đại học, trung tâm nghiên cứu.

Năng Lượng Tái Tạo Trong Công Nghiệp

Tầm quan trọng của năng lượng tái tạo

Năng lượng tái tạo đang trở thành xu hướng tất yếu trong công nghiệp hiện đại. Với sự cạn kiệt của nguồn năng lượng hóa thạch và áp lực từ biến đổi khí hậu, việc chuyển đổi sang năng lượng tái tạo không chỉ giúp giảm chi phí mà còn góp phần bảo vệ môi trường.

Các nguồn năng lượng tái tạo phổ biến

- Năng lượng mặt trời

Các nhà máy công nghiệp lớn đã lắp đặt hệ thống tấm pin năng lượng mặt trời trên mái, cung cấp năng lượng cho toàn bộ dây chuyền sản xuất. - Năng lượng gió

Tuabin gió là nguồn cung cấp năng lượng sạch và ổn định, đặc biệt hiệu quả ở những khu vực có điều kiện gió mạnh. - Năng lượng sinh khối

Năng lượng từ rác thải hữu cơ và phụ phẩm nông nghiệp được sử dụng để sản xuất điện hoặc nhiệt, giảm thiểu lãng phí và ô nhiễm.

Ứng dụng trong công nghiệp

- Nhà máy sản xuất: Năng lượng mặt trời và gió được sử dụng để vận hành hệ thống chiếu sáng và máy móc.

- Khu công nghiệp: Sử dụng năng lượng tái tạo để cung cấp điện và nước nóng cho các khu vực sinh hoạt và văn phòng.

Lợi ích của năng lượng tái tạo trong công nghiệp

- Giảm chi phí năng lượng: Dù chi phí lắp đặt ban đầu cao, nhưng năng lượng tái tạo giúp giảm hóa đơn điện hàng tháng đáng kể.

- Bảo vệ môi trường: Sử dụng năng lượng tái tạo giúp giảm lượng khí thải CO2, góp phần chống lại biến đổi khí hậu.

Thách thức trong việc triển khai

- Chi phí lắp đặt ban đầu cao: Các doanh nghiệp cần tìm kiếm sự hỗ trợ từ chính phủ hoặc các tổ chức tài chính.

- Khả năng lưu trữ năng lượng còn hạn chế: Các công nghệ lưu trữ như pin lithium-ion cần được cải tiến để đáp ứng nhu cầu năng lượng liên tục.

Công Nghệ Cảm Biến Tiên Tiến (Advanced Sensor Technology)

Định nghĩa và tầm quan trọng

Công nghệ cảm biến tiên tiến là công cụ quan trọng giúp giám sát và quản lý thiết bị trong thời gian thực. Với khả năng thu thập và phân tích dữ liệu, cảm biến hiện đại đóng vai trò quan trọng trong việc đảm bảo hiệu suất vận hành của máy móc và phát hiện sớm các vấn đề.

Các loại cảm biến phổ biến

- Cảm biến áp suất

Giúp giám sát các hệ thống đường ống, đảm bảo an toàn và ngăn ngừa sự cố. - Cảm biến nhiệt độ

Theo dõi nhiệt độ trong các quá trình sản xuất, từ đó điều chỉnh để tối ưu hóa chất lượng sản phẩm. - Cảm biến độ rung

Giúp phát hiện sự bất thường trong hoạt động của máy móc, từ đó đưa ra cảnh báo sớm.

Ứng dụng trong công nghiệp

- Ngành dầu khí: Cảm biến áp suất và nhiệt độ giúp giám sát trạng thái của các giàn khoan và đường ống.

- Ngành sản xuất điện tử: Cảm biến nhiệt độ đảm bảo các linh kiện điện tử không bị quá nhiệt trong quá trình sản xuất.

Lợi ích của công nghệ cảm biến

- Giám sát thời gian thực: Dữ liệu được cập nhật liên tục, giúp doanh nghiệp nắm rõ tình trạng của toàn bộ hệ thống.

- Tăng độ chính xác: Các cảm biến hiện đại có độ chính xác cao, giúp giảm thiểu lỗi trong sản xuất.

Thách thức và xu hướng phát triển

- Chi phí lắp đặt cao: Các doanh nghiệp cần tính toán hiệu quả đầu tư để tối ưu hóa chi phí.

- Công nghệ cảm biến ngày càng nhỏ gọn: Xu hướng tích hợp cảm biến vào các thiết bị có kích thước nhỏ giúp mở rộng ứng dụng trong nhiều ngành công nghiệp khác nhau.

Vật Liệu Công Nghệ Cao: Đột Phá Trong Sản Xuất Công Nghiệp

Khái niệm và vai trò của vật liệu công nghệ cao

Vật liệu công nghệ cao không chỉ định hình lại cách thức sản xuất mà còn mở ra những tiềm năng mới trong việc thiết kế và chế tạo thiết bị. Những vật liệu này bao gồm hợp kim siêu nhẹ, composite chịu nhiệt, vật liệu nano, và gốm kỹ thuật, mang lại sự bền bỉ, khả năng chịu nhiệt độ cao, chống ăn mòn và tiết kiệm chi phí vận hành.

Các loại vật liệu công nghệ cao

- Hợp kim siêu nhẹ

Hợp kim như nhôm-lithium hay titan không chỉ nhẹ mà còn có độ bền cao, giúp giảm trọng lượng của thiết bị mà vẫn đảm bảo độ cứng và khả năng chịu lực. - Composite chịu nhiệt

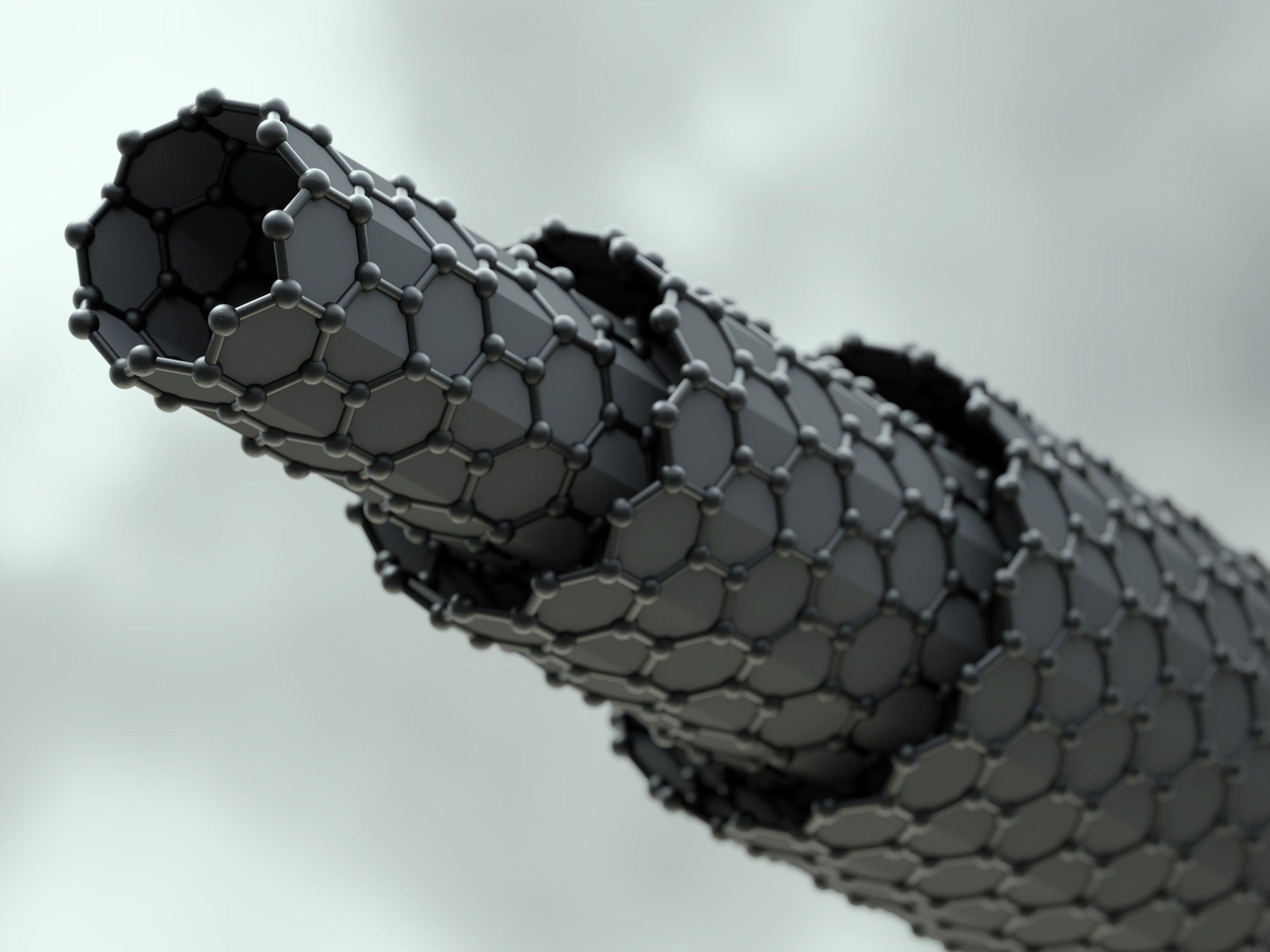

Composite là sự kết hợp của nhiều loại vật liệu, thường là polymer gia cường bằng sợi carbon hoặc sợi thủy tinh. Loại vật liệu này rất nhẹ, bền, và có khả năng chống chịu nhiệt độ cao. - Vật liệu nano

Vật liệu nano mang đến tính chất ưu việt nhờ vào kích thước hạt siêu nhỏ, giúp tăng cường độ bền, khả năng dẫn điện, và chống mài mòn. - Gốm kỹ thuật

Gốm kỹ thuật, như zirconia hoặc silicon carbide, có khả năng chịu nhiệt tốt, ít bị mài mòn, thường được sử dụng trong các ngành công nghiệp nặng như sản xuất xi măng hoặc hóa dầu.

Ứng dụng của vật liệu công nghệ cao trong các ngành công nghiệp

- Ngành hàng không vũ trụ

- Hợp kim nhôm-lithium được sử dụng để chế tạo thân máy bay, giúp giảm trọng lượng nhưng vẫn đảm bảo an toàn khi vận hành.

- Composite được ứng dụng trong cánh máy bay và các bộ phận chịu lực lớn, giúp cải thiện hiệu suất nhiên liệu.

- Ngành dầu khí

- Vật liệu nano được sử dụng để sản xuất các đường ống chịu áp suất cao, giảm nguy cơ rò rỉ trong môi trường khắc nghiệt.

- Gốm kỹ thuật được sử dụng để chế tạo các bộ phận chịu mài mòn trong giàn khoan.

- Ngành y tế

- Hợp kim titan là vật liệu phổ biến trong sản xuất các thiết bị y tế như khung xương nhân tạo hay cấy ghép nha khoa nhờ vào tính tương thích sinh học cao.

- Ngành sản xuất điện tử

- Vật liệu nano được sử dụng để chế tạo các con chip hiệu suất cao, cải thiện hiệu năng và giảm nhiệt độ vận hành.

Lợi ích khi sử dụng vật liệu công nghệ cao

- Giảm trọng lượng thiết bị: Vật liệu nhẹ hơn giúp giảm tải trọng, tiết kiệm năng lượng, đặc biệt trong ngành hàng không và ô tô.

- Tăng tuổi thọ thiết bị: Vật liệu chịu được nhiệt độ cao, chống ăn mòn và ít bị mài mòn, giúp giảm chi phí bảo trì và thay thế.

- Nâng cao hiệu suất vận hành: Thiết bị làm từ vật liệu công nghệ cao hoạt động ổn định hơn, giảm thiểu rủi ro trong quá trình sản xuất.

Thách thức và triển vọng phát triển

- Chi phí sản xuất cao: Vật liệu công nghệ cao đòi hỏi quy trình sản xuất phức tạp và đắt đỏ.

- Khó khăn trong chế tạo và gia công: Một số vật liệu như gốm kỹ thuật cần quy trình gia công đặc biệt, đòi hỏi công nghệ tiên tiến.

- Tương lai phát triển: Với sự tiến bộ của công nghệ, các nhà nghiên cứu đang tập trung phát triển vật liệu tự phục hồi, vật liệu siêu dẫn ở nhiệt độ thường, và vật liệu biến hình, mở ra nhiều ứng dụng mới trong tương lai.

Công Nghệ In 3D Trong Sản Xuất Thiết Bị

Sự phát triển của công nghệ in 3D

Công nghệ in 3D, hay còn gọi là sản xuất đắp dần (additive manufacturing), đã phát triển vượt bậc từ việc chỉ tạo mẫu ban đầu thành công cụ quan trọng trong sản xuất hàng loạt. Với khả năng tạo ra các chi tiết phức tạp, công nghệ này đang được ứng dụng rộng rãi trong nhiều ngành công nghiệp.

Nguyên lý hoạt động của in 3D

In 3D hoạt động dựa trên nguyên tắc đắp từng lớp vật liệu theo bản vẽ thiết kế kỹ thuật số. Các loại vật liệu như nhựa, kim loại, bột gốm, và polymer có thể được sử dụng, tùy thuộc vào yêu cầu của sản phẩm.

Các phương pháp in 3D phổ biến

- Fused Deposition Modeling (FDM)

Phương pháp này sử dụng dây nhựa nhiệt dẻo làm vật liệu in, đắp từng lớp để tạo ra sản phẩm. - Selective Laser Sintering (SLS)

SLS sử dụng laser để nung chảy bột kim loại hoặc nhựa, tạo ra các chi tiết phức tạp với độ bền cao. - Stereolithography (SLA)

SLA sử dụng ánh sáng để làm cứng các lớp nhựa lỏng, mang lại sản phẩm có bề mặt mịn và độ chi tiết cao.

Ứng dụng của in 3D trong công nghiệp

- Ngành dầu khí

- In 3D được sử dụng để chế tạo các linh kiện phức tạp trong giàn khoan, giúp giảm thời gian sửa chữa và bảo trì.

- Các chi tiết như van, cánh quạt và bộ lọc được in với độ chính xác cao, tăng khả năng hoạt động trong môi trường khắc nghiệt.

- Ngành hàng hải

- Công nghệ in 3D hỗ trợ sản xuất các bộ phận tàu thủy đặc biệt, giảm thời gian sửa chữa và tăng tuổi thọ thiết bị.

- Ngành y tế

- In 3D được sử dụng để chế tạo mô hình giải phẫu, cấy ghép y tế như khung xương, chân tay giả, giúp bệnh nhân phục hồi nhanh hơn.

- Ngành hàng không

- Các bộ phận động cơ, cánh máy bay, và vỏ bọc được in 3D để giảm trọng lượng và cải thiện hiệu suất nhiên liệu.

Lợi ích của công nghệ in 3D

- Giảm thời gian sản xuất: Với in 3D, doanh nghiệp có thể rút ngắn thời gian từ thiết kế đến sản xuất, giúp tăng tốc độ đưa sản phẩm ra thị trường.

- Tùy chỉnh linh hoạt: Công nghệ in 3D cho phép sản xuất các sản phẩm theo yêu cầu cụ thể của khách hàng mà không cần thay đổi dây chuyền sản xuất.

- Giảm lãng phí nguyên liệu: In 3D chỉ sử dụng lượng vật liệu cần thiết, giúp giảm chi phí và bảo vệ môi trường.

- Tạo ra các chi tiết phức tạp: Những thiết kế mà các phương pháp sản xuất truyền thống không thể thực hiện được có thể dễ dàng được in bằng công nghệ 3D.

Thách thức và triển vọng phát triển

- Chi phí thiết bị cao: Máy in 3D chất lượng cao và vật liệu in vẫn còn đắt đỏ, khiến nhiều doanh nghiệp khó tiếp cận.

- Tốc độ in còn hạn chế: Dù có nhiều tiến bộ, nhưng in 3D vẫn chưa thể so sánh về tốc độ với các phương pháp sản xuất truyền thống trong sản xuất hàng loạt.

- Tương lai của in 3D: Trong tương lai, in 3D có thể tích hợp AI để tự động hóa quy trình sản xuất, nâng cao độ chính xác và giảm thời gian in. Công nghệ in 4D – phiên bản nâng cấp của in 3D, cho phép sản phẩm thay đổi hình dạng theo môi trường – hứa hẹn sẽ mở ra một kỷ nguyên sản xuất mới.

Liên hệ để được sử dụng xu hướng công nghệ mới nhất?

Công Ty CP Đầu Tư Công Nghiệp và Thương Mại Ánh Dương tự hào là đơn vị hàng đầu trong việc cung cấp và lắp đặt hệ thống điện mặt trời tại miền Bắc. Với đội ngũ kỹ thuật viên giàu kinh nghiệm và dịch vụ chăm sóc khách hàng tận tâm, Ánh Dương Invest cam kết mang lại giải pháp năng lượng tối ưu nhất.

Hãy liên hệ ngay với chúng tôi để nhận tư vấn và khảo sát miễn phí:

CÔNG TY CỔ PHẦN ĐẦU TƯ CÔNG NGHIỆP VÀ THƯƠNG MẠI ÁNH DƯƠNG

- Địa chỉ: 48 Kim Mã Thượng, Phường Cống Vị, Quận Ba Đình, Thành phố Hà Nội, Việt Nam

- Văn phòng: Swanlake – KĐT Ecopark – Phụng Công – Văn Giang – Hưng Yên

- Điện thoại: 09.6789.1839

- Email: office.anhduong368@gmail.com

- Website: anhduonginvest.vn

Kết Nối Với Chúng Tôi Qua Các Kênh

- Facebook Điện Mặt Trời: Điện mặt trời Ánh Dương

- Facebook Động Cơ Điện: Động cơ điện Ánh Dương

- TikTok Điện Mặt Trời: @dienmattroi.anhduong

- TikTok Động Cơ Điện: @dongcodienanhduong

- YouTube Điện Mặt Trời: Điện mặt trời Ánh Dương

- YouTube Động Cơ Điện: Động cơ điện Ánh Dương